ELEKTRODRĄŻARKA - podstawowe informacje

Czym jest elektrodrążarka?

Elektrodrążarka to precyzyjna maszyna używana w procesach obróbki elektroerozyjnej (EDM – Electrical Discharge Machining). Pozwala na kształtowanie materiałów przewodzących prąd elektryczny, takich jak stal hartowana, węglik spiekany czy tytan, za pomocą elektroiskrowego usuwania materiału. Jest szczególnie przydatna w produkcji elementów o skomplikowanych kształtach, precyzyjnych otworów i matryc.

Jakie są rodzaje elektrodrążarek?

Elektrodrążarki można podzielić na kilka głównych rodzajów w zależności od ich konstrukcji i zastosowania. Każdy z tych typów elektrodrążarek jest przeznaczony do specyficznych zadań, dlatego wybór odpowiedniego rodzaju zależy od rodzaju obrabianego materiału, wymagań projektu oraz poziomu precyzji potrzebnego w produkcji. Oto najczęstsze rodzaje elektrodrążarek:

Elektrodrążarki wgłębne (Sinker EDM)

W elektrodrążarkach wgłębnych elektroda (wykonana z miedzi lub grafitu) ma kształt odpowiadający formie, którą chcemy uzyskać w materiale obrabianym. Elektroda jest zanurzona w płynie dielektrycznym >>. Elektrodrążarki wgłębne wykorzystuje się, między innymi, do tworzenia skomplikowanych gniazd, rowków, otworów i kształtów 3D, obróbka form wtryskowych, matryc i wykrojników.

Elektrodrążarki drutowe (Wire EDM) - drutówki

Elektrodrążarki drutowe wykorzystują cienki drut (mosiężny, molibdenowy lub powlekany), który porusza się w stałej odległości od materiału. Różnica potencjałów pomiędzy drutem a obrabianym materiałem powoduje przeskok iskry, tworząc warunki do usuwania materiału. Drut jest stale chłodzony i przepłukiwany przez dielektryk (zazwyczaj woda dejonizowana czasem specjalny olej). Elektrodrążarki drutowe umożliwiają cięcie bardzo precyzyjnych kształtów i konturów w płaskich elementach, również w bardzo twardych materiałach.

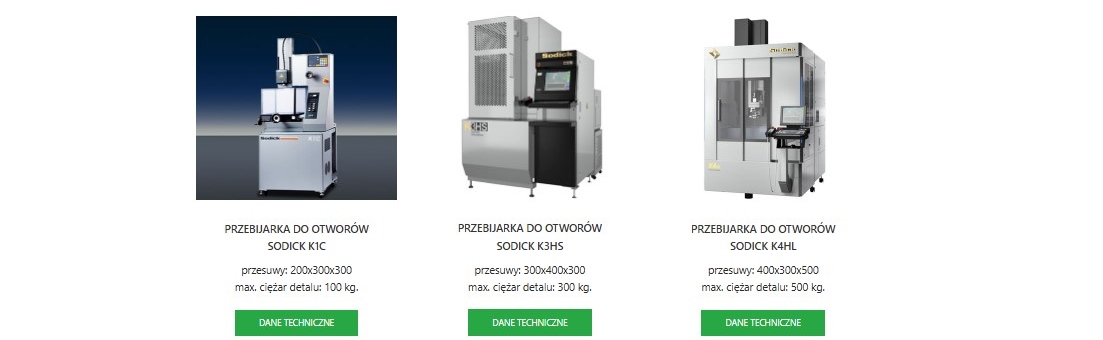

Elektrodrążarki otworowe (Hole Drilling EDM) - przebijarki

Przebijarki do otworów specjalizują się w wydajnym wykonywaniu otworów o małej średnicy (zazwyczaj Ø 0,3- 3mm, np.: Ø 0,8 mm w stali SKD 11 ok. 30 mm/min) w twardych materiałach. Wykorzystują elektrody w postaci obracającej się rurki, przez którą tłoczony jest płyn dielektryczny pod odpowiednim ciśnieniem (np.: ok. 6MPa), co zapewnia bardzo szybkie i precyzyjne działanie. Przebijarki wykonują otwory startowe dla wycinarek drutowych oraz do wytwarzania mikrootworów w częściach lotniczych, medycznych i elektronicznych.

Mikro-elektrodrążarki (Micro EDM)

Mikro-elektrodrążarki (elektrodrążarki klasy High-End) służą do obróbki w skali mikro, gdzie wymagana jest najwyższa precyzja, np. w nanotechnologii i mikroprodukcji..

Elektrodrążarki hybrydowe

Elektrodrążarki hybrydowe łączą różne techniki obróbki, np. cięcie wodą i elektroerozyjne drutem lub elektroerozyjne cięcie drutem i elektrodrążenie.

Elektrodrążarka zasada działania

Elektrodrążarka drutowa (EDM Wire Cutting) wykorzystuje cienki drut (Ø 0,1-0,3 mm), zwykle wykonany z mosiądzu lub powlekanej miedzi, jako elektrodę tnącą. Drut ten jest prowadzony przez materiał, a między drutem a obrabianym elementem powstają wyładowania elektryczne, które miejscowo podnoszą temperaturę, powodując topnienie i erozję materiału. Drut, poruszający się z dużą precyzją, jest stale chłodzony i czyszczony przez dielektryk. Ruch drutu i stołu roboczego jest kontrolowany przez system CNC, co zapewnia precyzyjne odwzorowanie zaprogramowanego kształtu.

Elektrodrążarka wgłębna (Sinker EDM) działa na podobnej zasadzie co drutowa, ale zamiast drutu używa elektrod o specjalnie ukształtowanym profilu, zwykle wykonanych z miedzi lub grafitu. Elektrodę modeluje się na kształt, który ma zostać odtworzony w materiale obrabianym. Elektroda zanurza się w płynie dielektrycznym (np. oleju izolacyjnym) i generuje iskry w kontrolowanej odległości od obrabianego przedmiotu. Wyładowania elektryczne powodują erozję materiału w miejscach, gdzie elektroda znajduje się najbliżej powierzchni. Kształt elektrody i ruch maszyny pozwalają na tworzenie skomplikowanych wgłębień, rowków i form.

Jakie są zasady pracy przy elektrodrążarkach?

Podczas pracy z elektrodrążarką należy przestrzegać następujących zasad:

1. Prawidłowe przygotowanie maszyny: upewnij się, że elektroda lub drut są prawidłowo zamocowane i sprawdź poziom i jakość płynu dielektrycznego.

2. Obsługa CNC: wprowadzaj programy CNC zgodnie z dokumentacją techniczną, monitoruj pracę maszyny i wprowadzaj korekty w razie potrzeby.

3. Utrzymanie precyzji: upewnij się, że obrabiany materiał jest prawidłowo zamocowany na stole roboczym i regularnie sprawdzaj narzędzia pomiarowe.

4. Konserwacja maszyny: regularnie czyść zbiornik dielektryka i filtr, kontroluj stan elektrody lub drutu oraz wymieniaj je w razie zużycia.

O czym trzeba pamiętać, żeby praca przy elektrodrążarce była bezpieczna?

Aby zapewnić bezpieczeństwo pracy przy elektrodrążarkach, należy pamiętać o:

1. Ochronie osobistej: pamiętaj o noszeniu odzieży ochronnej, rękawic i okularów. Upewnij się, że stanowisko pracy jest suche i wolne od zanieczyszczeń.

2. Kontroli środowiska pracy: pomieszczenie powinno być dobrze wentylowane w celu uniknięcia gromadzenia się oparów dielektryka.

Należy dbać o porządek wokół maszyny, aby zapobiec przypadkowym uszkodzeniom.

Przestrzegaj instrukcji obsługi maszyny i zasad BHP.

Nigdy nie dotykaj ruchomych części maszyny w trakcie jej pracy.

W przypadku awarii zatrzymaj maszynę i poinformuj odpowiednie osoby.

Nigdy nie próbuj naprawiać maszyny bez odpowiedniego przeszkolenia.

W jakich branżach wykorzystywane są elektrodrążarki?

Elektrodrążarki znajdują zastosowanie w wielu branżach, w których wymagana jest wysoka precyzja i praca z trudnymi w obróbce materiałami:

Przemysł narzędziowy: produkcja form wtryskowych, matryc do tłoczenia i wykrojników.

Lotnictwo i kosmonautyka: obróbka części silników i elementów o wysokiej odporności na temperatury.

Medycyna: wytwarzanie implantów i narzędzi chirurgicznych.

Motoryzacja: produkcja elementów układów paliwowych, wtryskiwaczy czy form do opon.

Elektronika: tworzenie precyzyjnych mikrokomponentów.

Dziękujemy za przeczytanie do końca naszego mini-wykładu na temat elektrodrążarek. Zapraszamy do zapoznania się z naszą ofertą japońskich elektrodrążarek Sodick: